In einem vom Salzburger Wachtumsfonds geförderten Projekt gingen die Salzburger Unternehmen dankl+partner consulting und Technodat Technische Datenverarbeitung gemeinsam mit Salzburg Research der Frage nach, wie Technik-Prozesse durch Digitalisierung profitieren können.

Konzeption der Prozessschritte für die “Korrektive Instandhaltung” (© dankl+partner consulting gmbh)

Um die Titelfrage “Sind Technik-Prozesse standardisierbar?” gleich zu Beginn zu beantworten: Unser Kooperationsprojekt zeigte, dass es keinen wirklichen Standard dafür geben kann, wie die Technik-Prozesse in einem Produktionsunternehmen ablaufen: Prozesse haben immer ein gewisses Maß an individueller Ausprägung, welches die Rahmenbedingungen der Produktion und Instandhaltung widerspiegelt. Aber wenn man die Möglichkeiten der Effizienzsteigerung und Kostenoptimierung in den Prozessen ausschöpfen will (oder muss), dann bieten standardisierte Prozesse und IT-Unterstützung eine brauchbare Ausgangsbasis, um Stärken und Schwächen zu erfassen und Optimierungspotenziale strukturiert zu erkennen und zu realisieren.

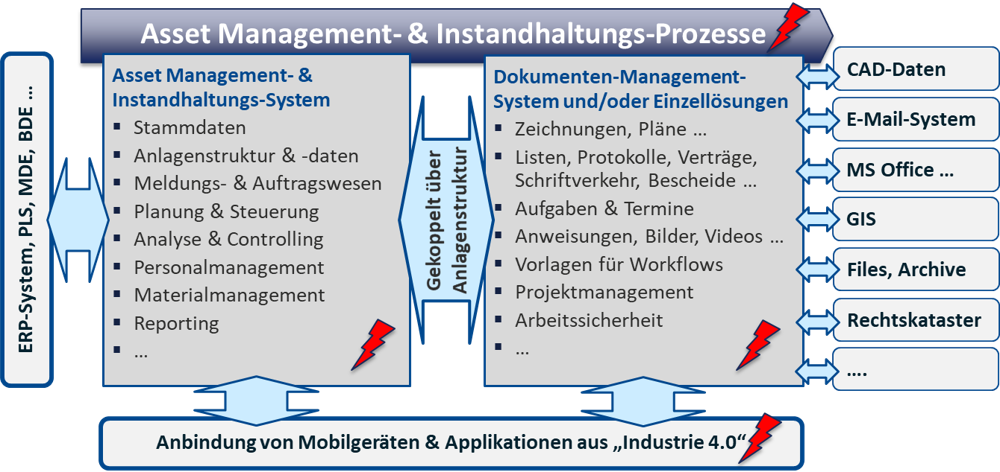

Der Begriff “Technik-Prozesse” umfasst Prozesse im betriebsnahen Engineering, in der Instandhaltung und im Asset Management. In diesen Prozessen bestehen bei vielen mittelständischen Unternehmen hohe Verbesserungs- und Kostensenkungspotenziale. Dies liegt vor allem daran, dass

- die Prozesse, deren Schritte und Abläufe, sowie die dafür Verantwortlichen unklar definiert sind, oder

- die IT-Unterstützung unzureichend ist, oder

- neuere Anwendungen und Datenkonzepte aus Industrie 4.0 wenig bekannt bzw. eingeführt sind.

In dem zwischen Mai 2018 und September 2019 laufenden Projekt “Technik-Prozesse 4.0” wurden die für die Prozesse “Korrektive Instandhaltung“, “Präventive Instandhaltung“, “Anlagenänderung“, sowie “Wissenstransfer & Lernmanagement” die grundlegenden Prozessschritte entwickelt. Als Grundlage für die Konzeption und Standardisierung der Prozesse dienten die DIN EN 17007 (“Instandhaltungsprozess und verbundene Leistungskennzahlen”) und ISO 55000 (“Asset Management”).

Für jeden der identifizierten Prozessschritte wurden die erforderlichen Grundvoraussetzungen auf drei Ebenen detailliert erarbeitet:

- Welche organisatorischen Voraussetzungen und Regeln sind zur Vorbereitung und Durchführung von Prozessschritten erforderlich?

- Wie unterstützen IT-Systeme und die verfügbaren Datenbestände die Prozesse?

- Welche Chancen ergeben sich durch Datenintegration und durch den Einsatz von Anwendungen aus Industrie 4.0 (z.B. mobile Lösungen, Audo-ID-Techniken, Assistenzsysteme)?

Ein im Projekt entwickelter Fragenkatalog dient dazu, den Reifegrad des Unternehmens in der organisatorischen und technologischen Umsetzung von Technik-Prozessen zu ermitteln. Dies bildet die Basis für entsprechende Handlungsempfehlungen zur Optimierung.

Mobile Begehung und Inspektion von Anlagen mit syneris (© Technodat Technische Datenverarbeitung GmbH)

Parallel zu dieser Standort-Bestimmung wurden vom Software-Haus Technodat auf der Basis von syneris mobile Anwendungen – etwa zur Störungsmeldung und zur Begehung und Inspektion von Anlagen mit Hilfe von Checklisten – und eine “Personenmatrix” realisiert. Die Personenmatrix unterstützt die Verantwortlichen für das Lernmanagement dabei, Schulungen und gesetzlich erforderlichen Unterweisungen des Personals zu organisieren.

Durch die Kombination von organisatorischen Maßnahmen mit den Lösungen eines Software-Anbieters wurde im Projekt gezeigt, dass ein Unternehmen nach Festlegung der Prozesse und Identifikation des Optimierungspotenzials oft eine Software-Lösung braucht, mit dem die einzelnen Schritte digital abgebildet und unterstützt werden können (Prozess-Digitalisierung). Dabei spielt die Integration mit vorhandenen IT-Systemen (z.B. ERP-System, Instandhaltungs-Planung, usw.) eine wichtige Rolle.

Salzburg Research war im Projekt für die wissenschaftliche Begleitung der Spezifikation der Technik-Prozesse, der Bewertungskriterien und des Bewertungstools zuständig. Parallel dazu wurde die Validierungs-Methodik konzipiert, die bei den im Rahmen des Projekts durchgeführten Evaluierungs-Workshops zur praktischen Erprobung der Methoden und Werkzeuge bei Salzburg AG, Schlotter Sonnenschutz Systeme und AustroCel Hallein zum Einsatz kam.